Абсолютное большинство предприятий по производству ферросплавов оказывает значительное негативное воздействие на окружающую среду — выбросы, содержащие колошниковые газы и пыль, загрязненные стоки и большое количество отходов в виде отвальных шлаков сложного состава. Колошниковые газы всех ферросплавных печей, выплавляющих кремнистые, марганцевые, хромистые ферросплавы, содержат 70 — 90 % оксида углерода.

Химический состав пылей, выделяющихся при производстве различных ферросплавов, зависит прежде всего от их вида и используемого сырья. Так, при получении ферросилиция основной компонент пылей — оксид кремния, силикокальция — оксиды кремния и кальция. Для марганцевых ферросплавов характерно наличие в пыли оксидов марганца, хромистых ферросплавов — оксидов хрома. Загрязняющие вещества содержатся также в возгонах. Например, при производстве ферровольфрама, помимо основных пылевых выбросов оксидов кремния, кальция, марганца, железа и вольфрама, как правило, в возгонах содержатся свинец, висмут, медь, мышьяк, цинк, фосфор, сера, оксиды магния, алюминия.

Многие из указанных веществ токсичны и относятся к I — II классу опасности, поэтому их выделение в атмосферу даже в относительно малых количествах вызывает заметное загрязнение ее, почвы и природных вод. Очистка воздуха от загрязняющих веществ — важный элемент природоохранной деятельности каждого ферросплавного предприятия. К вариантам снижения выбросов оксида углерода относится его дожигание до диоксида, что выполняется в открытых печах. Газы, отходящие от закрытой ферросплавной печи, можно использовать как топливо и как сырье для химической промышленности. Газ с большим содержанием оксида углерода, а также смесь оксида углерода и водорода применяют для получения высших спиртов, метанола, аммиака и других продуктов.

Для улавливания пыли на большинстве предприятий применяют сухую многоступенчатую газоочистку, включающую чаще всего групповые или батарейные циклоны совместно с тканевыми, рукавными, электрическими или ионообменными фильтрами. Наибольшее распространение получили электрофильтры, задерживающие пыль мелких фракций при относительно несложной эксплуатации, хотя рост цен на электричество, безусловно, снижает их экономическую эффективность.

Метод сухой очистки позволяет вернуть в производство пыль, уносимую газами из ферросплавных печей. Она представляет собой подготовленную шихту, обогащенную по основному компоненту, в некоторых случаях ее окомковывают либо сплавляют для отправки на заводы цветной металлургии, а также используют в производстве огнеупоров, стройматериалов, для нанесения защитных покрытий на поверхность изложниц, в качестве теплоизолирующего материала и т. д. Преимущество мокрой газоочистки состоит в том, что колошниковый газ в контакте с водой сразу охлаждается. Однако на последующих стадиях требуется очистка воды от твердых частиц и растворенных веществ, что сложнее.

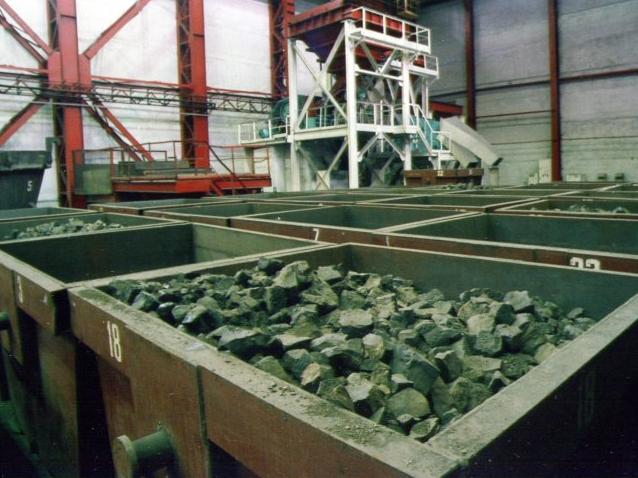

Практически повсеместно на производствах существует экологическая проблема, вызванная открытыми пересыпками и перевалками, хранением сырья и шлака, так называемыми низкими неорганизованными источниками выбросов, пыль от которых не подлежит очистке. Дополнительная сложность состоит в том, что эта пыль содержит соединения металлов, находящиеся в сырье и в шлаках. Именно эти источники создают практически не снижаемое загрязнение атмосферы взвешенными веществами.

Так как на предприятиях не проводится качественно-количественный анализ таких пылей, то при нормировании и расчете платежей пыль идентифицируется, как правило, по пыли с содержанием оксида кремния ниже 20 % (код 2909), имеющей самую большую из пылей предельно допустимую концентрацию (ПДКмр 0,5 мг/м3). Этот подход, с одной стороны, приводит к необоснованно высокой концентрации пыли с кодом 2909 при выполнении расчета рассеивания, с другой — к недоплате за загрязнение атмосферы вследствие недоучтенных выбросов «дорогих» соединений металлов.

Для решения этой проблемы требуются, во-первых, обустройство и укрытие складского хозяйства и шихтовых дворов, рекультивация шлакоотвалов и, во-вторых, выполнение объективной идентификации отдельных ингредиентов в выбросах пыли либо путем исследования ее фракционного и качественно-количественного состава, либо расчетным балансовым методом по процентному составу сырья. Идентифицированные вещества следует включить в перечень загрязняющих веществ и в нормативы.

Следующая проблема — значительное водопотребление и производственные стоки. Сточные воды образуются при очистке газов, разливке и грануляции ферросплавов и шлаков. Стоки характеризуются наличием взвешенных частиц, обладают щелочной реакцией, содержат цианиды и роданиды (стоки от газоочистки электропечей при выплавке ферросплавов), в увеличенном количестве сухой остаток и фенолы (стоки цеха электродных масс), марганец, фтор (стоки флюсоплавильного производства), хром, мышьяк, ванадий, никель и другие компоненты. Сточные воды загрязняются мельчайшими ферромагнитными взвесями и нефтепродуктами.

В ферросплавном производстве организовано оборотное водоснабжение, при этом в оборот включается и грязная вода от промывки газа. Вода используется после осветления в горизонтальных и радиальных отстойниках или в земляных прудах — отстойниках и шламонакопителях.

На локальных очистных сооружениях часто применяют химические методы очистки сточных вод: нейтрализацию, восстановление, флокуляцию и магнитные коагулянты. При безусловной пользе оборотного водоснабжения на большинстве предприятий работа локальных очистных сооружений оставляет желать лучшего из-за их морального и фактического износа, отсутствия полноценного контроля по всему перечню загрязняющих веществ, находящихся в сточных водах предприятий. Поэтому очень часто пруды-отстойники становятся, по сути дела, необустроенными шламонакопителями загрязненных донных отложений, стоки от них, попадающие в водные объекты, — продуктом вторичного загрязнения со стороны донных осадков. Перечень загрязняющих веществ в стоках контролируется не в полной мере, т. е. по отдельным компонентам.

Решение проблемы заключается в организации полнокомпонентного производственного контроля сбросов, реконструкции и строительстве эффективных очистных сооружений, обезвоживании и утилизации шламов, обустройстве шламонакопителей. Безусловно, это очень затратные мероприятия, но если в рамках государственного контроля провести объективную оценку сбросов предприятий по всем компонентам, участвующим в переделах и в подготовке производства, а также находящихся в неорганизованном стоке, в том числе со шлакоотвалов, то величина реальных платежей за сбросы будет веским аргументом в пользу вложения денег в очистку сточных вод.

Количество и состав отходов, образующихся в процессе производства ферросплавов, зависят от используемого сырья. Наличие металлов и металлоидов в шлаках с учетом постоянного пыления шлакоотвалов делают последние серьезным источником отрицательного воздействия и объектом прошлого экологического ущерба. Существуют только два способа исключения этого вида негативного воздействия — любая посильная утилизация отвальных шлаков и, главное, рекультивация шлакоотвалов.

Без сомнения, природоохранная деятельность, осуществляемая предприятиями при производстве ферросплавов, — сложный, затратный и трудоемкий процесс, однако минимизация негативного воздействия на окружающую среду предписана законом и является объектом постоянного государственного контроля и надзора, поэтому внимание к ней должно быть постоянным и действенным.