Подготовленные в шихтарниках шихтовые компоненты передаются в плавильный корпус цеха.

При транспортировке шихты должны соблюдаться следующие требования:

- транспортер должен иметь производительность, соответствующую производительности печей;

- шихтовые компоненты при движении по транспортеру не должны от взаимного трения чрезмерно измельчаться;

- при подаче сдозированной шихты транспортер должен иметь минимальную длину, чтобы уменьшить инерционность системы при введении корректирующих добавок.

В ферросплавных цехах получили распространение три основных способа передачи шихты из шихтарника в плавильный корпус:

- ленточные конвейеры;

- скиповые подъемники;

- элеваторы.

Ленточные конвейеры

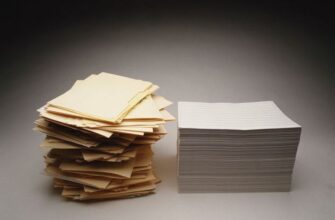

Ленточные конвейеры имеют самое широкое распространение из-за своей высокой производительности и непрерывности действия (рис. 2.19.).

Ленточными конвейерами для подачи шихты оборудованы печи всех мощностей. Однако у данного способа транспортировки имеется ряд существенных недостатков, которые побуждают к применению иных способов передачи шихтовых материалов на ферросплавные печи:

Недостатки подачи шихты ленточными конвейерами:

- малый угол наклона транспортера к горизонту;

- высокая инерционность системы при введении корректирующих измерений в шихте;

- сильное измельчение шихты при транспортировке;

- пожароопасность;

- неэффективное использование территории завода;

- высокие эксплуатационные затраты.

Малый угол наклона ленточных конвейеров обусловлен углом естественного ската материалов. При движении на ленте шихта встряхивается, претерпевает различного раза ускорения, из-за чего обычные ленточные конвейеры имеют угол наклона к горизонту не более 17-20°. Такой угол обуславливает большое расстояние между шихтарником и плавильным корпусом. Для печей малой мощности шихту нужно поднять на отметку +20м. Для этого шихтарник должен отстоять от плавильного корпуса на расстоянии 70м. Для печей средней мощности это расстояние увеличивается до 85 м, а для печей мощностью более 80 МВА — до 120 м.

Большое удаление шихтарника от плавильного цеха обостряет все перечисленные ранее проблемы. Для увеличения угла наклона транспортера без опасности скатывания материала с ленты в некоторых случаях конвейер накрывают дополнительной лентой, которая движется вместе с основной транспортерной лентой. Схема такого способа используется на ОАО «Кузнецкие ферросплавы» и изображена на рис. 2.20.

Транспортер с накрывной лентой позволяет приблизить шихтарник к плавильному корпусу, тем самым снизить земельный налог, однако, эксплуатационные затраты такого транспортера несколько больше, поскольку не одну и ту же массу шихты фактически работает два конвейера. В последнее время появилась информация, что разработаны конвейеры с накрывной лентой для вертикального подъема материалов.

При движении шихтовых материалов по ленте они неизбежно измельчаются. В большей степени подвержены измельчению кокс и уголь, как менее прочные материалы. Процесс разрушения усугубляется тем, что восстановитель истирается прочными кусками кварцита. Частично заданную проблему можно решить за счет раздельной подачи шихтовых материалов в плавильные корпуса, что и делалось в цехах первого поколения (тридцатые-сороковые годы), но в этом случае в плавильном корпусе необходимо размещать дозировочное оборудование, а это ведет к увеличению капитальных эатрат на строительство здания основного корпуса.