. Одно из основных отличий ископаемого угля от нефти состоит в меньшем содержании в нем водорода — наиболее калорийного компонента топлива (4-8% в угле, 11-15% в нефти). Но если измельченный уголь насыщать водородом при высоких температурах (400 °С) давлении (50-300 ктс/см) он почти полностью переходит в жидкое состояние — синтетическую нефть, которая мало отличается от природной.

Для производства синтетического жидкого топлива используются марку угля Б, группы 1Б, 2Б, ЗБ, подгруппы 2БВ, ЗБВ, а также марки Д, ДГ, Г, группы 1Г, 2Г, подгруппы ДВ, ДГВ, 1ГВ.

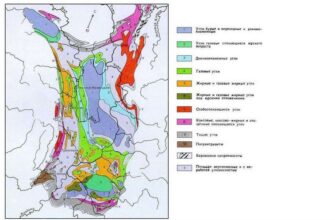

Важное условие — высокое содержание в угле витринита — блестящего компонента, который полностью переходит в жидкое состояние. Наиболее крупные запасы таких углей, исчисляемые десятками миллиардов тонн, сосредоточены в Канско-Ачинском, Кузнецком и Иркутском бассейнах.

Перспективность этого направления базируется на огромных ресурсах углей, пригодных для сжигания. Ведь «угольной » нефти можно получить мною больше, чем природной.

Полукоксование — равномерный прогрев угля до 500-550 «С без доступа воздуха. В результате получается полукокс, газ и смола. Полукокс — это твердый углеродный остаток, характеризующийся высокой реакционной способностью — отличное топливо для различного рода топок и газогенераторов. Полукокс из бурых углей обладает большой пористостью и часто используется в качестве адсорбента. Смола полукоксования — темно-коричневая или золотисто-красная жидкость, ближе по составу к нефти и является ценным сырьем для производства бензина, керосина, мазута, а также фенолов, из которых изготовляют пластмассы и краски. Для получения жидкого топлива смолу подвергают перегонке — разделению на фракции но температуре кипения. Газ полукоксования обычно используют как топливо. Много ценных веществ также содержит подсмольная вода, которая используется для получения ацетона, уксусной кислоты, аммиака, цианидов.

Для полукоксования используются марки углей ГЖ, Б, Д, ДГ, Г, группы 1ГЖ, 2ГЖ, 1Б, 2Б, ЗБ, 1Г, подгруппы 2БВ, ЗБВ, ДВ, ДГВ, ДГФ, 1ГВ, 1ГФ.

Производство углеродистого наполнителя (термоантрацита) для электродных изделий и литейного кокса. Для ЭТИХ целей используется уголь марки Т, группа 2Т, подгруппа 2ТФ и в основном уголь марки А, все группы антрацита: 1А, 12А, ЗА и подгруппы: 1АФ, 1АВ, 2АФ, 2АВ, ЗАФ, ЗАВ, Обычно применяют класс 70-120 мм, зольностью до 5% и содержанием серы не более 2,5%. Электроды из термоантрацита подводят ток в зону реакции для выплавки алюминия, легированных сталей, феросплавов.

Для литейного производства антрацит должен быть повышеной механической прочности и термической стойкости, иметь плотную структуру без породных прослойков, ограничения по зольности и сере, соответственно не более 8 и 2,5%.

Производство карбида кальция. Для этих целей используется малозольный, малосернистый антрацит и уголь марки Т (зольность 7%, содержание серы до 1,5%) крупных классов (П, К, КО), группы 2Т, 1А, 2А, ЗА; подгруппы 2ТФ и все подгруппы антрацита.