Для получения 70 и 75 %-го ферросилиция с содержанием алюминия менее 1,5; 1,0 и 0,5 % были разработаны и использовались в промышленных условиях следующие способы окислительного рафинирования ферросилиция в ковше:

- обработка жидкого ферросилиция синтетическими шлаками;

- обработка жидкого ферросилиция карбонатной железной рудой (сидеритом);

- продувка жидкого ферросилиция в ковше сжатым воздухом через погружную фурму;

- вдувание в жидкий ферросилиций через погружную и поверхностную фурму железорудных концентратов и порошкообразных окислительных материалов.

- Обработка жидкого ферросилиция синтетическими шлаками

- Обработка жидкого ферросилиция карбонатной железной рудой (сидеритом)

- Производство ферросилиция с низким содержанием алюминия и кальция в дуговой электропечи.

- Производство ферросилиция с пониженным содержанием хрома

- Производство 65%-го ферросилиция с пониженным содержанием хрома

Обработка жидкого ферросилиция синтетическими шлаками

Обработку жидкого ферросилиция синтетическими шлаками (45,5-52% SiO2; 3-37% CaO; 13-24%MgO; 4,8-6,2%CaF2) производили в ковше во время выпуска металла.[1]

Синтетический шлак выплавляли в отдельной дуговой электропечи ДСП-1,5 попутно с выплавкой низкопроцентного ферросилиция из кварцита, извести и доломита. Охлажденный шлак дробили до крупности менее 30 мм и задавали на дно ковша после разливки предыдущей плавки – 200 кг на плавку. Туда же добавляли 15-20 кг плавикового шпата.

Во время выпуска металла в ковш происходило расплавление и всплывание жидкого шлака на поверхность жидкого металла. При этом происходило снижение содержания алюминия в ферросилиции на 30 — 50% от исходного за счет взаимодействия по реакции:

3 (SiO2) + 4 [Al] = 2 (Al2O3) (1)

С целью интенсификации взаимодействия жидкого синтетического шлака с металлом производили перемешивание расплавов сжатым воздухом через графитовую фурму. Глубина погружения фурмы составляла не менее 2/3 высоты слоя металла в ковше. Давление воздуха при продувке поддерживали 0,4 ати; продолжительность продувки – 15-20 минут. Перед разливкой шлак скачивали из ковша графитовым гребком. Обработка ферросилиция синтетическим шлаком в сочетании с продувкой металла воздухом позволило снизить содержание алюминия в сплаве на 70 — 80%; угар кремния при этом составлял 1-2%.

За время использования этой технологии в 1967–1980 гг. произведено около 50000 т рафинированного ферросилиция.

Обработка жидкого ферросилиция карбонатной железной рудой (сидеритом)

В исходном 75 %-м ферросилиции содержание алюминия может достигать 2,0-2,5 %. Обработка жидкого ферросилиция карбонатной железной рудой (сидеритом) в ковше с естественным перемешиванием расплавов образующимся углекислым газом позволяет снижать содержание алюминия менее 1,5%; кальция менее 0,2%.

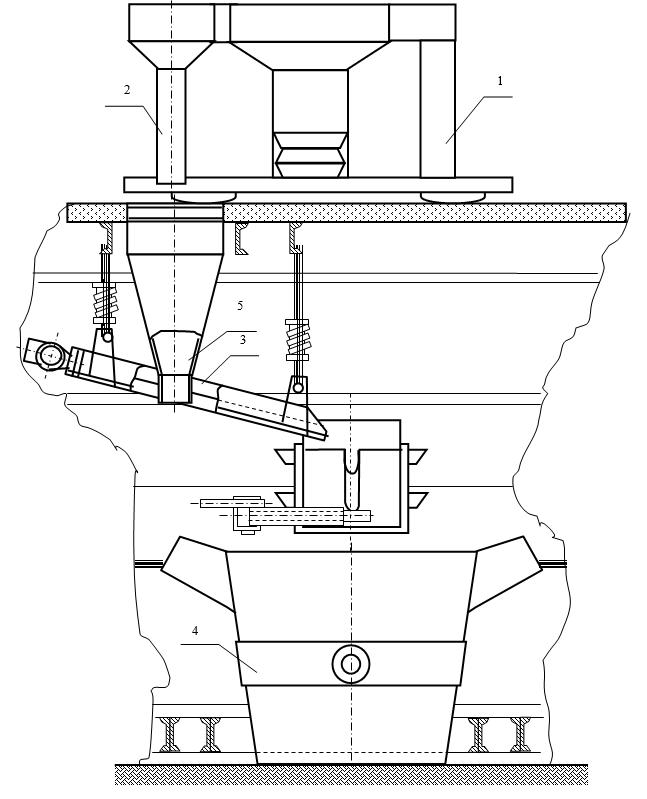

приведена на рис. 6.1.

В ковш сидерит подается по вибропитателю из специального бункера для сидерита, установленного под рабочей площадкой печи, непосредственно после открытия летки.

Загрузку сидерита в бункер производят с рабочей площадки печи с помощью завалочной машины, которая оборудована для этого специальным бункером с затвором. Загрузив порцию сидерита (1-1,5 т) по обычному тракту шихтоподачи для открытой печи в бункер с затвором завалочной машины, завалочную машину подводят над люком бункера для сидерита в рабочей площадке, люк открывают, открывают затвор бункера завалочной машины и сидерит самотеком высыпают в бункер для сидерита.

Расход сидерита составляет 100-150 кг на плавку в зависимости от исходного содержания алюминия в ферросилиции.

Процесс протекает по следующим реакциям.

FeCO3 тв. = (FeO) + {CO2} (2);

3(FeO) + 2[Al] = 3[Fe] + (Al2O3) (3);

3{CO2} + 2[Al] = (Al2O3) + 3{CO} (4).

Угар кремния при таком рафинировании не превышает 1,5%. Эта технология используется на предприятии с 1970 года; произведено примерно 450000 т рафинированного ферросилиция с содержанием алюминия менее 1,5%.

Для получения ферросилиция с содержанием алюминия менее 1,0% необходим последующий перелив расплава в другой ковш для отделения первичного шлака и добавка новой порции сидерита. Расход сидерита на рафинирование 1 т сплава с содержанием алюминия менее 1,5% в среднем составляет 5%; сплава с содержанием алюминия менее 1,0% — 10%. Потери кремния составляют соответственно 1,5 и 2,5%.Продувка жидкого ферросилиция в ковше сжатым воздухом через погружную фурму

Ферросилиций с содержанием алюминия менее 0,5% получали продувкой расплава в ковше воздухом, обогащенным до 40-50% кислородом через погружную графитовую фурму. Для проведения этой операции в плавильном цехе №1 ОАО «Кузнецкие ферросплавы» было создано специализированное отделение кислородного рафинирования ферросилиция.

Процесс рафинирования проводили в два этапа.

На первом этапе проводили рафинирование ферросилиция от алюминия и кальция в ковше во время выпуска металла карбонатной железной рудой по указанной выше схеме, снижая содержание алюминия менее 1,0%.

На втором этапе ковш с металлом с предварительно скачанным окислительным шлаком подавали на специальной передаточной тележке в отделение кислородного рафинирования, которое располагалось в торце плавильного цеха № 1. Ковш подкатывали под погружную неводоохлаждаемую графитовую фурму, включали подачу кислородо-воздушной смеси и опускали фурму в металл на глубину до 800 мм. Давление во время продувки поддерживали 0,4 ати, длительность продувки составляла 10-20 минут.

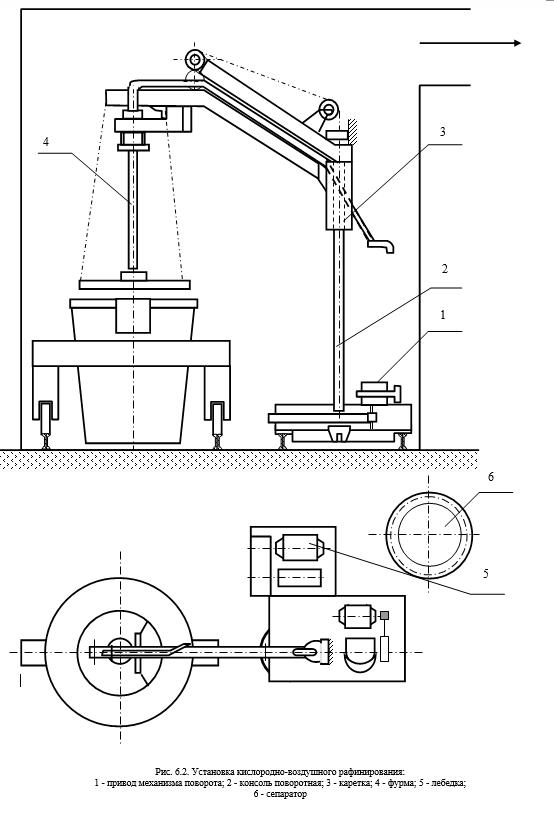

Принципиальная схема установки приведена на рис. 6.2.

Происходило взаимодействие алюминия, ферросилиция с кислородом воздуха по реакции:

3{O2} + 4[Al] = 2(Al2O3) (6).

Угар кремния при этом не превышал 2%. По этой технологии в 1978 — 1980 гг. было произведено примерно 500 т 75%-го ферросилиция с содержанием алюминия менее 0,5%.

Вдувание в жидкий ферросилиций через погружную и поверхностную фурму железорудных концентратов и порошкообразных окислительных материалов

Вдувание в жидкий ферросилиций через погружную и поверхностную фурму железорудных концентратов и порошкообразных окислительных материалов позволяет снизить содержание алюминия менее 0,3 и 0,5%; кальция — менее 0,1%.[2]

Ферросилиций этим методом получали на описанной выше установке кислородного рафинирования. Отличие состояло в том, что предварительное рафинирование ферросилиция сидеритом в ковше не проводили. Ковш с металлом после выпуска сразу отправляли в отделение кислородного рафинирования, где обрабатывали газо-порошковой смесью.

Через графитовую фурму в ферросилиций вдували порошки сидерита или окисной железной руды фракций 0-1 и 0-3 мм. Как вариант данного способа — продувку ферросилиция проводили без погружения графитовой фурмы в металл, обдувая его поверхность газо-порошковой смесью.

Время обработки сплава составляло 5-15 минут. Расход сидерита составлял до 250 кг на плавку; окисной железной руды — до 400 кг на плавку. Угар кремния составлял 1-2%.

Однако данная технология рафинирования ферросилиция не вышла за рамки разовых экспериментов.

Назначение производимого рафинированного ферросилиция

Сплавы, получаемые по этим способам, имели следующее назначение:

- 70 и 75%-й ферросилиций с содержанием алюминия менее 0,5 и 1,0% использовали для производства трансформаторной стали;

- 75%-й ферросилиций с содержанием алюминия менее 1,5% использовали для модифицирования чугунов и поставки (в настоящее время продолжают поставлять) на экспорт.

Недостатки способов рафинирования ферросилиция в ковше

Описанными выше способами оказалось невозможным обеспечить рафинирование ферросилиция до содержания алюминия менее 0,1% из-за значительных (более 5% абсолютных) потерь кремния со шлаком и в улет.

Производственный опыт показывает, что вышеперечисленные способы экономически оправданы при рафинировании исходного ферросилиция с содержанием алюминия не более 2,0%; при большем содержании требуется промежуточное скачивание образующегося алюмосиликатного шлака и внешний подогрев расплава, что трудноосуществимо в ковше.

Продувка металла в ковше кислородо-воздушной и газо-порошковой смесями была связана с резким ухудшением санитарно-экологической обстановки в цехе; не была решена проблема низкой стойкости графитовых фурм. По этим причинам производство ферросилиция с пониженным алюминием в отделении кислородного рафинирования было прекращено и оборудование демонтировано.

Обработка ферросилиция в ковше сидеритом с целью снижения содержания алюминия менее 1,5% промышленно используется и в настоящее время.

Производство ферросилиция с низким содержанием алюминия и кальция в дуговой электропечи.

Для получения высокочистых сортов 70 и 75 %-го ферросилиция с содержанием алюминия менее 0,1%, а также с ограничением содержания других примесей была разработана и использовалась в промышленных условиях технология многостадийного рафинирования ферросилиция в дуговой электропечи.[3]

Рафинированию подвергался передельный 75%-й ферросилиций с ограниченным (менее 1%) содержанием алюминия и менее 0,07 или 0,05% содержанием титана, предварительно выплавленный на чистых шихтовых материалах в руднотермической печи по описанному выше способу.

Процесс рафинирования проводили в следующей последовательности.

В дуговой электропечи ДСП-6Н с кислой футеровкой, специально установленной в плавильном цехе № 2, расплавляли кусковой передельный ферросилиций в смеси с окислительной смесью из 35% обожженной извести и 65% кварцита; расплав перемешивали деревянной рейкой в течение 10 минут. В результате этого содержание алюминия снижалось с 0,8-1,0 % до 0,3-0,5 %.

После этого первичный шлак скачивали и наводили новый из окислительной смеси прежнего состава. После вторичной обработки содержание алюминия снижалось до 0,05-0,1%, кальция до 0,05-0,06%. Содержание титана, фосфора оставалось на прежнем уровне. Угар кремния составлял 4-6%.

Показатели рафинирования ферросилиция в дуговой электропечи ДСП-6Н приведены в табл. 6.11.

Таблица 6.11.

Показатели рафинирования ферросилиция в дуговой электропечи ДСП-6Н

| № п.п. | Наименование показателя | Значение |

| 1. | Удельный расход электроэнергии | 3600 кВтч/т |

| 2. | Остаточный алюминий | |

| · при обработке одним шлаком | 0,3 % | |

| · при обработке двумя шлаками | 0,05 % | |

| 3. | Производительность печи ДСП6 при завалке 3,5 т ферросилиция марки ФС75 | 10 т/сутки |

По этой технологии в течение 1987 — 1991 гг. было произведено 2718 т высокочистого 70%-го ферросилиция, содержащего менее 0,1% алюминия, менее 0,07% титана и менее 0,03% фосфора, который использовали на Белорусском металлургическом заводе для выплавки кордовой стали.

Производство ферросилиция с пониженным содержанием хрома

Основным источником хрома в ферросилиции, как следует из табл. 6.7., является стальная стружка. Удаление хрома из ферросилиция за счет применения каких-либо методов рафинирования, как указано выше, — невозможно. Поэтому единственным вариантом получения ферросилиция с пониженным содержанием хрома является применение чистых по хрому железосодержащих материалов — нелегированной стальной стружки, трансформаторной высечки и т.п.

Расход стальной стружки для сплавов ФС65 и ФС75 существенно меньше, чем для ферросилиция марки ФС45. Поэтому содержание хрома в сплавах ФС65 и ФС75 обычно не регламентируется. Вместе с тем на ОАО «Кузнецкие ферросплавы» существует определенный опыт производства высокопроцентного ферросилиция с пониженным содержанием хрома.

Производство 65%-го ферросилиция с пониженным содержанием хрома

В 1978 — 1980 гг. на ОАО «Кузнецкие ферросплавы» была внедрена промышленная технология производства 65%-го ферросилиция с пониженным содержанием хрома и углерода, включающая последовательное выполнение следующих стадий:[4]

- выплавка 65%-го ферросилиция с использованием в шихте нелегированной стальной стружки моторных заводов и трансформаторной высечки, что обеспечило снижение содержания хрома с 0,15-0,25 до 0,05-0,15%;

- выдержка жидкого ферросилиция в ковше в течение 30 минут, что обеспечило всплывание значительной части мелкодисперсных включений карбида кремния и снижение содержания углерода с 0,8-0,15% до 0,03-0,05%;

- дробление слитков до крупности 0-100 мм и отсев мелочи – 20 мм, с повышенной концентрацией углерода, что позволило дополнительно понизить содержание углерода в ферросилиции менее 0,02-0,03%.

По разработанной технологии для фирмы «Крезо Луар» (Франция) и Череповецкого металлургического комбината было выплавлено 900 т 65%-го ферросилиция с содержанием менее 0,12% хрома и менее 0,03% углерода, который был использован при выплавке динамной стали.

Производство 45%-го ферросилиция с пониженным содержанием хрома

В 1996 году по запросу зарубежных потребителей ферросилиция на ОАО «Кузнецкие ферросплавы» была произведена опытная партия ферросилиция марки ФС45 с пониженным содержанием хрома.

Требования к 45%-ному ферросилицию фирм «JMC» и «Toyo-Denka» (Япония) приведены в табл. 6.12.

Таблица 6.12.

Требования фирм «JMC» и «Toyo-Denka» (Япония) к 45%-му ферросилицию

| № п.п. | Показатели | Наименование фирмы | Состав 45%-го ферросилиция ОАО «Кузнецкие ферросплавы» по данным фирмы JMC | |||||||

| JMC | Toyo-Denka | |||||||||

| 1. | Химический состав, % масс. · Si · Al · C · P · S · Cr · Mn · Ti |

42-43 0,55-1,3 < 0,1 < 0,04 < 0,01 < 0,20 < 0,55 < 0,40 |

40-45 0,55-1,3 < 0,1 < 0,04 < 0,01 < 0,20 < 0,5 < 0,4 |

44,3 1,41 0,03 0,02 0,004 0,23 0,36 0,09 | ||||||

| 2. | Фракция, мм | 0-200 | не регламентируется | 0-300 | ||||||

По данным анализов, выполненных фирмой «JMC», 45%-й ферросилиций, производимый на ОАО «Кузнецкие ферросплавы», не соответствует требованиям фирмы по содержанию кремния, алюминия и хрома.

Более подробное изучение состава 45%-го ферросилиция, производимого на ОАО «Кузнецкие ферросплавы», на массиве в 1000 проб на соответствие требованиям фирм «JMC» и «Toyo-Denka» показало:

- требуемому содержанию кремния фирмы JMC (42-43% кремния) удовлетворяет 19,7% проб; фирмы «Toyo-Denka» (40-45% кремния) удовлетворяет 55,2% проб;

- требуемому содержанию алюминия (0,55-1,3% алюминия) удовлетворяет 82% проб;

- требуемому содержанию углерода (менее 0,1% углерода) удовлетворяет 81% проб;

- требуемому содержанию хрома (менее 0,2% хрома) удовлетворяет 20% проб;

- содержание остальных регламентируемых примесей (сера, фосфор, марганец, титан) полностью удовлетворяет требованиям фирм.

Корректировка содержания кремния с технологической точки зрения не вызывает проблем; проблема алюминия и углерода решается путем отбора годного металла при формировании партий.

Таким образом, необходимо было решить проблему снижения содержания хрома в 45%-м ферросилиции.

Поиск источников железосодержащего низкохромистого сырья позволил установить перспективность использования чугунной стружки и доменного присада Волжского автомобильного завода (г.Тольятти), см. глава 2, табл. 2.11.

После завоза чугунной стружки Волжского автомобильного завода на предприятие в плавильном цехе № 3 на закрытой печи № 10 было произведено 1110 т низкохромистого 45%-го ферросилиция с содержанием хрома не более 0,2% при полной замене стальной стружки чугунной. Технология плавки не отличалась от обычной для 45%-го ферросилиция.

Химический состав произведенного 45%-го ферросилиция приведен в таблице 6.13.

Таблица 6.13.

Химический состав низкохромистого 45%-ного ферросилиция

| Элемент | Si | Al | C | P | S | Cr | Mn | Ti |

| Содержание, % масс. | 45,1/ 43-48 | 0,94/ 0,63-1,19 | 0,04/ 0,03-0,08 | 0,027/ 0,025-0,030 | 0,004/ 0,03-0,06 | 0,15/ 0,13-0,18 | 0,36/ 0,30-0,5 | 0,09/ 0,07-0,12 |

Примечание: числитель — среднее значение, знаменатель — пределы колебаний.

Как следует из приведенных в табл. 6.13 данных, содержание кремния превысило требуемые пределы фирм «JMC» и «Toyo-Denka»; требования по содержанию остальных элементов были выполнены. Это позволило реализовать заказ.

При проведении кампании было зафиксировано некоторое снижение показателей работы печи. В частности, производительность печи составила — 92,7 баз.т/сутки против 93-95 баз.т/сутки; удельный расход электроэнергии составил 5328 кВт×ч/баз.т против 4930-5070 кВт×ч/баз.т. Вместе с тем был сделан вывод о том, что это явилось результатом влияния других факторов при выплавке сплава, а не результатом замены стальной стружки чугунной.

В настоящее время на ОАО «Кузнецкие ферросплавы» чугунная стружка используется наряду со стальной стружкой без каких-либо ограничений; какого-либо влияния на показатели работы печей при такой замене не обнаружено. Особенностью использования чугунной стружки является необходимость выдержки её на открытом складе предприятия в течение 30 суток перед использованием для прекращения выделения ароматических веществ и создания нормальных санитарно-гигиенических условий в складах шихтовых материалов плавильных цехов.

[1] Промышленные опыты по внепечному рафинированию 75%-го ферросилиция от алюминия /Г.В.Серов, В.Г. Мизин, Н.В. Толстогузов и др. //Совершенствование производства ферросилиция на Кузнецком заводе ферросплавов. – Кемерово, Кемеровское книжное издательство. – 1969. – С.210 – 223.

[2] Рафинирование ферросилиция от алюминия /В.М. Минаев, А.И. Литвиненко, В.Г. Мизин и д.р. //Производство ферросплавов. – М.: Металлургия, 1980. – 8. – С.54-58.

[3] Получение высокочистого ферросилиция в электропечи /Ю.П. Канаев, Н.Е. Молчанов, А.Н. Сидоров и др. //Сталь. – 1987. – 9. — С. 47 — 49.

[4] Канаев Ю.П., Молчанов Н.Е. Получение 65%-го ферросилиция с низким содержанием углерода и хрома для динамной стали //Сталь. – 1979. – 12. — С. 924 – 925.